макетная плата

изготовление корпуса изготовление

печатной платы теплоотводы

радиолюбительская

химия

Несколько

рецептов радиолюбительской химии

При

изготовлении конструкции радиолюбитель зачастую сталкивается с

проблемой "фирменного" оформления внешнего вида. На этой страничке я

постараюсь рассказать вам об некоторых возможностях применения химии в

творчестве.

Рецепт первый: электрохимическое

окрашивание металлов

Способ этот известен

очень давно и заключается в воздействии на металлическую деталь

электрического тока в присутствии определенного электролита. Состав

электролита такой (На 1 литр раствора):

Медный купорос

60 грамм

Сахар - рафинад

90 грамм

Едкий натр

45 грамм

Вода

до 1 литра

Приготовление: В

раствор медного купороса (в200-300 мл воды) добавляют сахар - рафинад и

перемешивают до полного растворения. Отдельно, примерно в 250

миллилитрах воды, растворяют едкий натр. К полученному раствору едкого

натра медленно, при помешивании, добавляют раствор купороса с сахаром.

Далее обьем раствора доводят до 1 литра.

Технология окраски металлической

детали:

Деталь

тщательно полируем и обезжириваем, помещаем в ванну

(пластмассовая или стеклянная посуда подходящего обьема) путем подвеса

на проволоке. К детали подключаем отрицательный полюс источника тока. В

качестве положительного электрода используется подходящяя медная

пластина. В качестве источника лучше применить стабилизатор ТОКА или

применить амперметр и реостат. Можно в качестве источника применить

один сухой элемент (на 1,5 вольта). Плотность тока должна быть в

пределах 10 миллиампер

на 100 квадратных сантиметров поверхности окрашиваемой детали.

Рабочая температура электролита должна быть в пределах 25-40 градусов

Цельсия! Ванна с подвешенными деталями и медной пластинкой заливается

электролитом и выдерживается без тока 1-2 минуты. После предварительной

выдержки подается ток. Деталь

будет постепенно окрашиваться (зависти от времени!) в следущие цвета:

До 2 минут - Коричневый, 2-3,5 минуты - Фиолетовый, 3,5-5,3 минуты -

Синий, 5,3-6,3 минут - Голубой, 6,3-8,5 минут - Бледно-зеленый, 8,5-12

минут - Желтый, 12-13 минут - Оранжевый, 13-15,5 минут -

Красно-лиловый, 15,5-17 минут - Зелено-синий, 17-21 минут - Зеленый,

свыше 21 минут - Красный. После получения

желаемого цвета деталь промывается в воде, сушится и покрывается тонким

слоем бесцветного лака. Неудачное окрашивание детали можно устранить,

погружением на 1-2 минуты в раствор нашатырного спирта, после чего

процесс окраски придется проделать заново.

Литература

- журнал "Радио" за какой то "лохматый" год

О

нанесении хромового покрытия на детали из различных металлов.

Хромирование требует особой

тщательности и соблюдения чистоты как при приготовлении электролита,

так и

самих веществ, входящих в его состав. Вода используется дистиллированная

или (лишь в крайнем случае!) основательно прокипяченная.

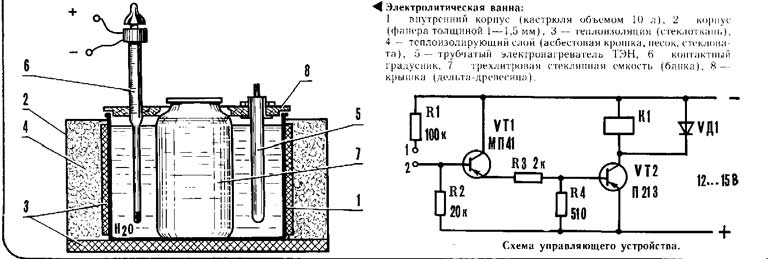

НАЧНИТЕ С ВАННЫ

Занятия модельной гальванотехникой начните с изготовления

ванны. Прежде

всего подберите кастрюлю на 10 л и трехлитровую стеклянную банку.

Емкости

меньшего размера лучше не применять-это может усложнить регулировку

параметров процесса.

Склеив из 1-1,5 мм фанеры корпус, соберите ванну согласно

приведенному

рисунку и закройте все фанерным кольцом. Работа над ванной заканчивается

вытачиванием крышки кастрюли и монтажом на ней ТЭНов и контактного

градусника.

Теперь -

электрооборудование. Для питания ванны можно использовать любой

источник постоянного тока с подключенным на выходе электролитическим

конденсатором 80 000 мкф X 25 В. Провода питания должны иметь сечение не

меньше 2,5 мм2. Регулятором силы тока, заменяющим регулятор напряжения,

может служить секционный реостат. Он включается последовательно с

гальванической ванной и состоит из параллельных, включаемых

однополюсными

рубильниками секций. Каждая последующая имеет сопротивление вдвое больше

предыдущей. Число таких секций 7-8.

На передней панели блока питания установите две розетки на

15 А, одну -

нормальной полярности, Другую - обратной. Это позволит быстро провести

анодную обработку детали и перейти на хромирование простым

переставлением

вилки. Розетки с тремя выходами, чтобы не ошибиться в полярности

(подключаются, конечно, только два гнезда).

Для поддержания постоянной температуры электролита ванна

снабжается

контактным градусником. Напрямую управлять работой ТЭНов он не может

из-за

больших токов, поэтому потребуется собрать несложное устройство, схема

которого приведена на рисунках. Детали терморегулятора: транзисторы

МП13 -

МП16, МП39-МП42 (VT1); 213-217 (VT2) с любыми буквенными обозначениями;

резисторы МЛТ-0,25, диодД226, Д202-Д205; реле - ТКЕ 52 ПОДГ или ОКН

паспорт

РФ4.530.810.

Наладка терморегулятора: если при закорачивании точек 1-2

реле не

срабатывает, соединяют эмиттер и коллектор VT1. Включение реле

указывает на

неисправность или малый коэффициент усиления VT1. В противном случае

неисправен транзистор VT2 или он имеет недостаточный коэффициент

усиления.

Собрав и наладив устройство ванны, можно приступать к

приготовлению

электролита. Для этого необходимо:

- налить в банку чуть больше половины подготовленной

дистиллированной

воды, подогретой до 50,

- засыпать хромовый ангидрид и размешать,

- долить воду до расчетного объема,

- влить серную кислоту,

- проработать электролит 3-4 ч из расчета 6-8 А г/л.

Последняя операция нужна для накопления небольшого

количества ионов Сг3

(2-4 г/л), присутствие которых благоприятно сказывается на процессе

осаждения хрома.

СОСТАВЫ ЭЛЕКТРОЛИТОВ

Хромовый ангидрид - 250 г/л или 150 г/л

Серная кислота - 2,5 г/л или 1,5 г/л

НЕ ЗАБЫВАЙТЕ

О РЕЖИМАХ ХРОМИРОВАНИЯ!

Процесс хромирования в сильной степени зависит от

температуры электролита

и плотности тока. Оба фактора влияют на внешний вид и свойства

покрытия, а

также на выход хрома по току. Необходимо помнить, что с повышением

температуры выход по току снижается; с повышением плотности тока выход

по

току возрастает; при более низких температурах и постоянной плотности

тока

получаются серые покрытия, а при повышенных - молочные. Практическим

путем

найден оптимальный режим хромирования: плотность тока 50-60 А/дм2 при

температуре электролита 52°-55° .

Чтобы быть уверенным в работоспособности электролита, в

приготовленной

ванне можно покрыть несколько деталей, подобных по форме и размерам

рабочим

образцам. Подобрав режим и узнав выход по току простым замером размеров

до

и после хромирования, можно приступать к покрытию.

По предложенной методике накладывают хром на стальные,

бронзовые и

латунные детали. Подготовка их заключается в промывке поверхностей,

подлежащих хромированию, бензином и затем мылом (с помощью зубной

щетки) в

горячей воде, зарядке в оправку и размещении в ванне. После погружения в

электролит нужно подождать 3-5 с и затем включить рабочий ток. Задержка

нужна для того, чтобы деталь прогрелась. Одновременно происходит

активирование поверхности деталей из латуни и меди, так как эти металлы

хорошо травятся в электролите. Однако больше 5 с ждать не следует - в

составе этих металлов есть цинк, присутствие которого в электролите

недопустимо.

ХРОМИРУЕМ

АЛЮМИНИЕВЫЕ СПЛАВЫ

На процессах нанесения хрома на алюминиевые сплавы нужно

остановиться

особо. Выполнение таких покрытий всегда сопряжено с рядом трудностей.

Прежде всего это необходимость предварительного нанесения промежуточного

слоя.

ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ

ХРОМОВОГО АНГИДРИДА СгОз В ЗАВИСИМОСТИ

ОТ УДЕЛЬНОГО ВЕСА РАСТВОРА

Удельный Содержание СгОз

вес в

молях в г/л

при 15С

1,07

1,00 100

1,08

1,14 114

1,09

1,29 129

1,10

1,43 143

1,11

1,17 157

1,12

1,71 171

1,13

1,85 185

1,14

2.00 200

1,15

2,11 211

1,16

2,29 229

1,17

2,43 243

1,18

2,57 257

1,19

2,72 272

1.20

2,88 288

1.21

3,01 301

1.22

3,16 316

1.23

3,30 330

1.24

3,45 345

1.25

3,60 360

1.26

3,75 375

1.27

3,90 390

1.28

4,06 406

1.29

4,22 420

1.30

4,38 438

1,31

4,53 453

1,33

4,68 468

Сплавы алюминия, содержащие большое количество кремния (до

30%, сплавы

марок АК1 2, АЛ25, АЛ26, САС-1), можно хромировать следующим образом:

- промывка детали в бензине,

- промывка в горячей воде со стиральным порошком или мылом,

- обработка детали в растворе азотной и плавиковой кислот

(отношение 5:1)

в течение 15-20 с,

- промывка в холодной воде,

- установка детали на оправке и хромирование (загрузка в

ванну под

током!).

Другое дело, если необходимо покрыть хромом сплав АК4-1. Его

удается

отхромировать только с помощью промежуточного слоя. К таким методам

относятся: цинкатная обработка; по подслою никеля; через соль никеля;

через

анодную обработку детали в растворе фосфорной кислоты.

Во всех случаях детали подготавливают следующим образом:

- шлифование (и притирка);

- очистка (удаление жировых отложений после шлифовки в

бензине или

трихлорэтилене, затем в щелочном растворе),

- промывка в проточной холодной и теплой (50-60°)

воде,

- травление (для удаления частиц, оставшихся на поверхности

после

шлифовки и притирки, а также для улучшения подготовки поверхности

детали к

нанесению хрома).

Для травления используется раствор едкого натра (50 г/л),

время обработки

10-30 с при температуре раствора 70-80°.

Для травления сплавов алюминия, содержащих кремний и

марганец, лучше

использовать такой раствор, в весовых частях:

азотная кислота (плотность 1,4)-3,

плавиковая кислота (50%)-1.

Время обработки деталей 30-60 с при температуре раствора

25-28". После

травления, если это гильза цилиндра, ее надо немедленно промыть в

проточной

воде и на 2-3 с опустить в раствор азотной кислоты (50%) с последующей

промывкой водой.

ПРОМЕЖУТОЧНЫЕ ПОКРЫТИЯ

Цинкование

Алюминиевые изделия при комнатной температуре опускают на 2

мин в раствор

(едкий натр 400 г/л, сернокислый цинк 120 г/л, соль Рошеля 5-10 г/л.

Или:

едкий натр 500 г/л, окись цинка 120-140 г/л) при постоянном его

перемешивании. Покрытие достаточно равномерное и имеет серый (иногда

голубой) цвет.

Если цинковое покрытие легло неравномерно, деталь опускают в

стравливающий 50-процентный раствор азотной кислоты на 1-5 с и после

промывки повторяют цинкование. Для магнийсодержащих сплавов алюминия

двойное цинкование обязательно. Нанеся второй слой цинка, деталь

промывают,

заряжают в оправку и под током (без подачи напряжения цинк успевает

частично раствориться в электролите, загрязняя его) устанавливают в

ванне.

Предварительно оправка с деталью погружается в стакан с водой, нагретой

до

температуры 60°. Процесс хромирования обычный.

Никелирование

(химическое)

Если цинк не ложится на алюминий (наиболее часто это

происходит на сплаве

АК4-1), можно попытаться нанести хром через никель. Порядок работы

таков:

- притирка поверхности,

- обезжиривание,

- травление 5-10 с в растворе азотной и плавиковой кислот,

смешанных в

соотношении 3:1,

- никелирование.

Последняя операция - в растворе следующего состава:

сернокислый никель 30

г/л, гипофосфит натрия 10-12 г/л, уксуснокислый натрий 10-12 г/л,

гликоколь-30 г/л. Составляется он сначала без гипофосфита, который

вводится

перед никелированием (с гипофосфитом раствор долго не хранится).

Температура раствора при никелировании 96-98°. Можно

использовать раствор и

без гликоколя, тогда температура должна быть снижена до 90°. За

30 мин на

деталь осаждается слой никеля толщиной от 0,1 до 0,05 мм. Посуда для

работ

- только стеклянная или фарфоровая, так как никель осаждается на все

металлы восьмой группы периодической таблицы. Хорошо поддаются

никелированию латунь, бронза и другие медные сплавы.

После осаждения никеля проводится термообработка для

улучшения сцепления

с основным металлом (200-250°, выдержка 1-1,5 ч). Затем деталь

монтируется

на оправке для хромирования и опускается на 15- 40 с в раствор 15%

серной

кислоты, где обрабатывается обратным током из расчета 0,5-1,5 А/дм2.

Происходит активирование никеля, удаляется окисная пленка, и покрытие

приобретает серый цвет. Кислота должна применяться только химически

чистая

(в самом крайнем случае аккумуляторная). Иначе никель приобретает черный

цвет, и хром на такую поверхность никогда не ляжет.

После этого оправку с деталью загружают в ванну

хромирования. Вначале

дают ток в два раза больший, затем в течение 10-12 мин его уменьшают до

рабочего.

Дефекты химического никелирования:

- никелирование не происходит: деталь не прогрелась, следует

подождать

некоторое время,

- пятна на поверхности (характерно для АК4-1): плохая

термообработка

детали, нужно ее термообработать при 200-250° в течение 1,5-2 ч.

Удаление никеля с алюминиевых сплавов можно производить в

растворе

азотной кислоты.

Иногда в процессе никелирования происходит саморазряд -

выпадение

порошкообразного никеля. В этом случае раствор выливают, а посуду

обрабатывают раствором азотной кислоты для удаления с ее поверхности

никеля, который будет мешать осаждению на детали.

Хотелось бы отметить, что никель-фосфор сам по себе обладает

весьма

интересными свойствами, не присущими хромовым покрытиям. Это

равномерность

слоя на поверхности деталей (после осаждения доводки не требуется);

высокая

твердость после термообработки (режим 400° в течение часа дает

твердость

покрытия HV 850-950 и больше); низкий коэффициент трения по сравнению с

хромом; очень незначительное расширение; высокий предел прочности при

растяжении.

Нанесение хрома

через соль никеля

Весь процесс сводится к следующему:

- травление в растворе едкого натра (50 г/л, t==80°,

20 с),

- промывка в проточной воде,

- нанесение 1-го промежуточного слоя (хлористый никель, 1

мин),

- стравливание промежуточного слоя в растворе азотной

кислоты (раствор

кислоты 50%, 1 мин),

- нанесение 2-го промежуточного слоя (хлористый никель, 1

мин),

- промывка водой,

- травление (азотная кислота 50%, 15 с),

- промывка в проточной воде,

- загрузка в ванну хромирования под током.

Нанесение хрома

через анодную обработку

Вместо промежуточных слоев можно выполнять анодную обработку

в растворе

300-350 г/л фосфорной кислоты при температуре 26-30°,

напряжении на зажимах

5-10 В и плотности тока 1,3 а/дм2. Ванну следует охлаждать. Для сплавов,

содержащих медь и кремний, применяют раствор 150-200 г/л фосфорной

кислоты.

Режим -35", время обработки 5-15 мин.

После анодной обработки следует провести кратковременную

катодную

обработку в щелочной ванне,которая частично снимает океидный слой. Как

показали исследования, в процессе анодной обработки алюминиевых сплавов

в

фосфорной кислоте на деталях образуется шероховатая поверхность, которая

способствует прочному сцеплению наносимого впоследствии покрытия.

Журнал

"Моделист-Конструктор" 5/89

В ПОМОЩЬ НАЧИНАЮЩЕМУ

РАДИОЛЮБИТЕЛЮ - КОНСТРУКТОРУ

В ПОМОЩЬ НАЧИНАЮЩЕМУ

РАДИОЛЮБИТЕЛЮ - КОНСТРУКТОРУ

![]()

В ПОМОЩЬ НАЧИНАЮЩЕМУ

РАДИОЛЮБИТЕЛЮ - КОНСТРУКТОРУ

В ПОМОЩЬ НАЧИНАЮЩЕМУ

РАДИОЛЮБИТЕЛЮ - КОНСТРУКТОРУ